Производство

Продукция

Товар который Вы искали не найден

Возможно в названии товара допущена ошибка

Свяжитесь с менеджером для уточнения запроса

по телефону 343 270-87-00

-

скрыть Огнеупорные изделия на основе керамики

АО «УРАЛИНТЕХ» предлагает широкий ассортимент продукции собственного производства из высокоогнеупорных материалов:

- тигли прессованные на основе периклаза (плавленого магнезита) ТУ 1501-062-72386442-2014 емкостью от 110 до 1600 см3;

- тигли сборные многослойные ТУ 1501-044-72386442-2014;

- тигли плазмокерамические из оксида алюминия (корунда) ТУ 1568-16-72386442-2014;

- тигли плазмокерамические фильерные для донной разливки ТУ 1568-16-72386442-2014.

Основная область применения тиглей - открытая и вакуумная индукционные плавки металлов платиновой группы, в том числе иридия, и других тугоплавких сплавов с температурой плавки до 2600°С в периклазовых тиглях и 1850°С в тиглях из оксида алюминия. Тигли устанавливаются в индуктор с применением огнеупорной засыпки для плавки с последующей разливкой металла через край, донной разливкой или заморозкой металла в тигле, как при плавке иридия.

Корундовые плазмокерамические тигли применяются также в гидрометаллургии в качестве контейнеров при прокалке труднорастворимых солей (хлорплатинат аммония, палладозамин) и черней платиновых металлов, спекании порошков этих металлов с перекисями при температурах до 1500°С. Корундовые плазмокерамические тигли обеспечивают сохранение высокой чистоты конечного продукта, исключается попадание в него сторонних включений и примесей.

Кроме одиночных периклазовых и корундовых плазмокерамических тиглей (табл. 1, рис. 1), наше предприятие выпускает огнеупорные трехслойные плавильные тигли-контейнеры (табл. 2 и 3), трехслойные плавильные контейнеры для донной разливки (табл. 6) и плазмокерамические тигли-вкладыши для комбинации графит-керамика (табл. 7).

Контейнер состоит из двух вставленных друг в друга тиглей, пространство между которыми заполнено набивным слоем из высокоогнеупорного материала, верх герметизирован огнеупорной замазкой. Наружный тигель изготовлен из корунда методом плазменного напыления. Внутренний тигель может быть прессованным (MgO, ZrO2) или плазмокерамическим (Al2O3). Трехслойные плавильные контейнеры используются для индукционной плавки тугоплавких металлов, драгоценных металлов платиновой группы, стоматологических сплавов на основе кобальта, хрома и пр.

Применение плавильных контейнеров избавляет от необходимости производить «замуровку» тигля непосредственно в рабочем объеме открытого индуктора, а также использовать армирующий эффект «замуровки» при использовании контейнера в вакуумной индукционной печи.

Многолетний опыт использования периклазовых тиглей и контейнеров как в собственном металлургическом производстве благородных металлов платиновой группы, так и в условиях металлургических производств предприятий-патрнеров АО «УРАЛИНТЕХ» позволяет нам уверенно заявлять о высоком качестве и стойкости нашей продукции из огнеупорной керамики.

В частности, стойкость периклазовых тиглей и контейнеров с периклазовым внутренним тиглем достигает 50 и даже до 70 циклов плавок платино-родиевых сплавов. Стойкость контейнеров с корундовым плазмокерамическим внутренним тиглем составляет 18-20 циклов при плавке палладия, и до 8-10 циклов при плавке платины.

При этом, за счет применяемых в производстве собственных «ноу-хау», риски выкрашивания и аварийного разрушения тиглей в процессе эксплуатации сведены к минимуму.

Эксплуатационные характеристики выпускаемой АО «УРАЛИНТЕХ» огнеупорной продукции приводятся в таблице 6.

По согласованию с заказчиком возможно изготовление огнеупорных изделий других размеров.

Тигли прессованные на основе периклаза ТУ 1501-062-72386442-2014

Таблица 1 / Ассортимент высокоогнеупорных прессованных тиглей

Марка тигля Материал

Максимальная температура применения, °С Обозначение Наименование ТПП Тигель прессованный периклазовый Периклаз 2800 ТПШ Тигель прессованный шпинельный Шпинель (MgO·Al2O3) 1950 ТППЦ Тигель прессованный периклазоциркониевый Периклаз

(наружный слой)

Оксид циркония

(внутренний слой)2300 Обозначение

тигляЛинейные размеры, мм Объем, см3 D1 D2 D3 H1 H2 R 04001 40 52 49 100 112 18 110 05001 50 66 48 90 102 21,5 135 05021 52 66 60 110 116 31 160 06001 60 80 69 90 110 26 190 06031 63 84 66 117 140 26 270 06032 63 84 75 140 164 29 360 07001 70 87 85 150 170 32 480 07041 74 93 73 107 135 33 360 08001 80 104 90 170 190 37 750 08002 80 110 80 100 130 37 400 09001 90 110 88 105 127 43 540 09002 90 110 97 140 165 43 750 11001 110 134 120 133 145 53 1000 11002 110 134 120 155 170 53 1200 11003 110 140 130 170 190 52 1300 12001 120 148 130 170 198 70 1600 Рисунок 1 / Эскиз прессованного тигля

Периклазовый плазмокерамический тигль

Корундовый плазмокерамический тигль

Тигли сборные многослойные ТУ 1501-044-72386442-2014

Таблица 2 / Ассортимент огнеупорных трехслойных плавильных тиглей с внутренним прессованным тиглем

N тигля Линейные размеры, мм Объем, см3 D1 D2 H1 H2 R S1 S2 04041 44 77 100 120 20 6 3 120 04091 49 77 90 110 24 8 3 150 05021 52 85 105 142 26 8 4 160 06031 63 104 115 140 26 10 4 270 06032 63 114 140 185 29 10 4 360 07001 70 114 150 195 32 10 4 480 07041 74 112 107 140 33 9 4 360 08001 80 121 100 140 37 11 4 400 08002 80 142 170 190 37 12 4 750 09002 90 142 135 185 43 12 4 750 012001 110 220 170 240 53 18 6 1300 В зависимости от материала внутреннего тигля, температуры эксплуатации контейнера существенно различается: для тиглей из MgO – до 2600°С; ZrO2 – до 2300°С; Al2O3 – до 1950°С.

Таблица 3 / Ассортимент огнеупорных трехслойных тиглей с внутренним плазмокерамическим тиглем

№ п/п Линейные размеры, мм Объем, см3 D1 D2 H1 H2 R S1 S2 03051 35 65 72 88 17 3 3 60 03052 35 68 105 120 17 3 3 90 04001 40 70 105 120 20 4 4 120 04021 42 78 110 125 21 4 4 140 05001 50 78 95 110 25 4 4 180 05002 50 87 95 110 25 4 4 180 05061 56 88 100 115 27 4 4 200 05062 56 95 125 140 27 4 4 260 06001 60 94 80 95 29 4 4 185 06033 63 95 135 150 31 4 4 360 07021 72 112 200 225 34 4 4 800 08051 85 124 135 155 42 4 4 660 09021 92 144 155 175 45 5 5 900

Трехслойный тигль

Таблица 4 / Эксплуатационные характеристики сборных многослойных тиглей (плавильных контейнеров) с внутренним прессованным и плазмокерамическим тиглем из корунда

Выполняемая операция Материал внутр. тигля Обрабатыв. металл, сплавы и хим. соединения Тем-ра, °С Стойкость, кол-во плавок Потери д.м.,

%Чистота металла, % Плавка с заморозкой в тигле MgO Ir и его сплавы 2600 1 0,3 99,9 Плавка со сливом через край MgO Pt и ее сплавы, тугоплавкие металлы, стоматол. сплавы 1800 50* 0,04 99,98 Плавка со сливом через край ZrO2\MgO Pd и его сплавы, тугоплавкие металлы, стоматол. сплавы 1600 70* 0,04 99,98 Плавка со сливом через край Al2O3 Pt, Pd и их сплавы 1800 8-10 0,04 99,98 Тугоплавкие металлы, стоматол. сплавы 1600 18-20 0,04 99,98 Плавка с донным разливом Al2O3 Pt, Pd, тугоплавкие металлы, стоматол. сплавы белое золото и др. до 1850 до 5-10 0,04 99,98 Плавка с донным разливом Графитовый тигель + вкладыш из Al2O3 Стоматол. сплавы, белое золото, Ag и др. до 1700 до 5-6 до 0,04 99,98 Гидрометалл-ургические процессы: прокалка, спекание и др Al2O3 Соли и черни платиновых металлов и др. до 1500 до 20-40 до 0,05 99,99 * Ремонт тигля после 10-15 плавок

Таблица 5 / Ассортимент плазмокерамических тиглей с плоским дном

Диаметр (D), мм Высота (H), мм Толщина стенки (S), мм D1, мм R, мм Номин.

размерПред.

откл.Номин.

размерПред.

откл.Номин.

размерПред.

откл., %40* ±1.0 40 ±2 2-3 ±20 40 6,0 59* 75 2-3 58 12 62* 110 2-4 62 15 67 50 2-4 65 15 70 190 2-4 70 20 76 80 2-4 70 20 79 90 2-4 79 20 78 85 2-4 78 25 80 105 ±3 2-6 80 25 80 350 2-6 80 30 86 115 2-6 86 30 87 195 2-6 87 30 100 160 2-6 100 32 104 180 2-6 104 35 104 210 2-6 104 35 116 160 от 1,5 до 10,0 включ. 116 25 134 180 134 45 180 ±1,5 140 от 4,0 до 10,0 включ. 178 150 315 ±5 150 170 ±2,5 350 170 50 250 350 250 70 290 380 290 80 Примечание – Размеры D1 и R измерению не подлежат, их величина обеспечивается оснасткой и технологией изготовления, допуск на размер составляет ±JT14/2 Тигли фильерные для донной разливки

Трехслойные фильерные тигли для донной разливки

Трёхслойный плавильный тигель для донной разливки выполнен из двух вставленных друг в друга плазмокерамических корундовых тиглей, пространство между которыми заполнено набивным слоем высокоогнеупорного материала. Донное отверстие перекрывается стопором, изготовленным из корунда методом плазмокерамического напыления. В стопоре размещается термопара. Трёхслойные плавильные тигли для донной разливки применяются в вакуумных и открытых индукционных печах с температурой эксплуатации до 1950°С для плавок Pt, Pd, их сплавов, тугоплавких металлов, стоматологических сплавов, белого золота. Срок службы: 5-10 плавок.

Таблица 6 / Ассортимент трёхслойных плавильных тиглей для донной разливки

№ п/п Линейные размеры, мм А, град Объем, мл D1 D2 D3 H h S1/S2 1 50 80 6,0-8,0 130 90 4,0/4,0 110, 50 170 2 54 87 1 120 90 4,0/4,0 120 210 3 60 108 6 130 90 4,0/4,0 100 250 4 70 108 4 200 130 4,0/4,0 50 500 5 70 108 6 200 130 4,0/4,0 50 500 6 100 175 8 195 155 5,0/5,0 120 1200 Двухслойные фильерные тигли для донной разливки

Двухслойный плавильный тигель с донной разливкой выполнен из графитового стакана и вставленного в него плотно прилегающего плазмокерамического крундового тигля. Донное отверстие перекрывается стопором, изготовленным из корунда методом плазменного напыления. В стопоре размещается термопара.

Двухслойный плавильный тигель с донной разливкой используется главным образом для плавки стоматологических сплавов КХС, НХС, белого золота, серебра с разливкой в гранулы или в изложницу. Температура эксплуатации до 1700°С. Срок службы: 5-6 плавок.

Таблица 7 / Размеры тигля-вкладыша для двухслойного плавильного тигля для донной разливки

№ п/п Линейные размеры, мм Объем, см3 D1 D2 H1 H2 d S1 S2 1 137,0 176,0 225,0 250,0 24,0 5,0 18 3000

-

скрыть Изделия из иридия

Технологии переработки иридиевых материалов и производство изделий из иридия.Производственное подразделение Группы Компаний «Драгоценные Металлы Урала» - ЗАО «УРАЛИНТЕХ» - использует передовую технологическую схему переработки различные видов иридиевые материалов - как аффинированного металла, так и вторичного сырья.При переработке используется несколько методов переплава, в том числе электронно-лучевая плавка, позволяющая получить заготовку наилучшего качества.С помощью пластической деформации и последующей электродуговой сварки удается получать всю номенклатуру изделий: слитки, пластины, фольгу, прутки, проволоку, цилиндры, диски, тепловые экраны, затравкодержатели, тигли.Сферы применения иридия и готовая продукция:Контейнеры и приспособления для выращивания оксидных монокристалловОдно из основные применений иридия - использование его в качестве контейнерного материала в производстве оксидных монокристаллов - галийгадолиниевых и алюмоиттриевых гранатов, сапфиров, лангаситов, ланготатов, температура вымащивания которых колеблется от 1500° до 2100°С, процесс протекает в нейтральной или слабоокислительной атмосфере в течение нескольких суток, а при кристаллизации оксидного расплава тигель испытывает значительные механические нагрузки. Для этих целей наша компания производит сварныю иридиевыю цилиндрические и конические тигли диаметром от 40 мм до 240 мм и выюотой от 20 мм до 240 мм.Для выращивания оксидных кристаллов методами Чохральского, Бриджмана, Степанова требуется разнообразнейшая по геометрии оснастка из иридия - тепловые экраны различной конфигурации, затравкодержатели, фильеры и другие изделия, выпуск которые также налажен на нашем предприятии.Диски для дефектоскопии и медицинской диагностикиИзотоп Ir192 с периодом полураспада в течение 74 суток в виде дисков диаметром от 0,5 до 4,0 мм и толщиной от 0,12 до 1,0 мм используется в дефектоскопии и медицине.К иридиевые дискам, поступающим в реактор на облучение, предъявляются достаточно жесткие требования:- Вогнутость диска не должна превышать 10,0 мкм (для дисков толщиной от 0,3 до 0,125 мм).

- Диски не должны выкрашиваться при облучении, сборке и эксплуатации во избежание радиационного загрязнения окружающей среды.

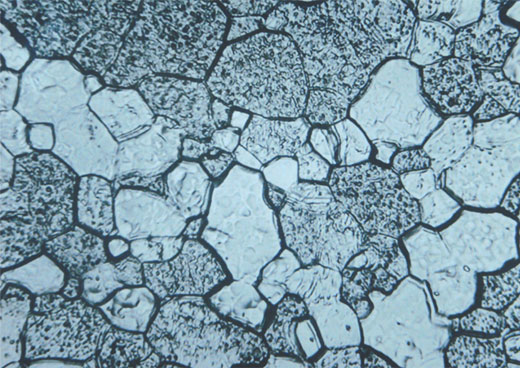

Для получения дисков, соответствующих этим жестким требованиям, реализованы следующие мероприятия:- Разработана технология, обеспечивающая оптимальный размер зерна дисков, позволяющая минимизировать выкрашивание кромок и вогнутость дисков.

- Для уменьшения вогнутости иридиевых дисков спроектирован и изготовлен специальный штамповый инструмент, позволяющий ограничить изгиб и растяжение волокон иридия при вырубке.

- Разработана уникальная технология изготовления иридиевых дисков в алюминиевой обечайке. У этих изделий отсутствует зеренное выкрашивание кромок дисков при облучении и эксплуатации, так как их торец полностью закрыт алюминиевым кольцом. Размеры дисков иридий+алюминий находятся в пределах от 2 мм до 6 мм по диаметру и от 0,125 мм до 0,5 мм по толщине.

Патент РФ №95166 «Заготовка для сердечника источника гамма излучения на основе иридия»ПолуфабрикатыПередовые технологии переработки иридия позволяют изготавливать высококачественные иридиевые полуфабрикаты, которые в дальнейшем с успехом используются нашими заказчиками для производства различных видов изделий.Наша компания производит:- Проволоку из иридия и его сплавов диаметром от 6,0 до 0,1 мм, может использоваться в: в качестве свечей искрового зажигания ДВС, в осветительном оборудовании, в качестве термоэлектрических материалов в термопарах. (Патент РФ №97067 «Иридиевая проволока»).

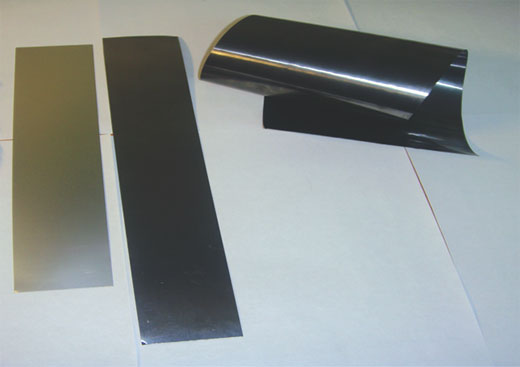

- Полосы из иридия толщиной от 0,1 до 3,0 мм в мягком (отожженном) и твердом (неотожженном) состояниях.

- Фольгу листовую из иридия толщиной от 0,01 до 0,09 мм.

- Цилиндры из иридия диаметром от 0,8 до 1,2 мм и длиной от 1,0 до 5,0 мм (для использования в качестве электродов свечей искрового зажигания).

- Проволоку и полосу из сплавов на основе систем иридий-родий, иридий-рений-рутений и иридий-рутений-родий.

.png)

-

скрыть Изделия из иридия и платины для производства

монокристаллов,… Изделия из иридия и платины для производства

монокристаллов, оптического стекла, базальтового и стекловолокнаКонтейнерные материалы из иридия, платины и платинокерамики, благодаря свойствам составляющих их материалов, используются для проведения высокотемпературных процессов с агрессивными средами.ИридийИридий обладает уникальными физико-химическими свойствами: прочностью, химической инертностью в агрессивных средах, жаропрочностью и жаростойкостью.Такой набор уникальных свойств делает этот металл и его сплавы наиболее сложными в обработке из всех драгоценных металлов. Из всех известных в настоящее время способов получения иридиевых изделий только металлообработка, с помощью пластической деформации и последующей электродуговой сварки заготовки, полученной электронно-лучевой плавкой, позволяет получать всю номенклатуру изделий из иридия максимально высокого качества. Данная технология используется в нашей компании для изготовления из иридия и его сплавов целого ряда изделий: слитков, пластин, проката, фольги, прутков, проволоки, дисков, тиглей и других сварных изделий, электродов свечей зажигания.Одно из основных применений иридия — использование его в качестве контейнерного материала в производстве оксидных кристаллов: галийгадолиниевых и алюмоиттриевых гранатов, сапфиров, лангаситов, ланготатов, температура выращивания которых колеблется от 1500°C до 2100°С. Процесс протекает в нейтральной или слабоокислительной атмосфере в течение нескольких суток, а при кристаллизации оксидного расплава тигель испытывает значительные механические нагрузки. Для этих целей производятся сварные иридиевые цилиндрические и конические тигли диаметром от 40 до 240 мм, высотой от 20 до 240 мм.Для выращивания оксидных кристаллов методами Чохральского, Бриджмана, Степанова требуется разнообразнейшая по геометрии и размерам оснастка из иридия - тепловые экраны, затравкодержатели, фильеры и другие изделия, выпуск которых также налажен на нашем предприятии.Платина и ее сплавыИзготовление изделий из еще одного из самых инертных металлов — платины, а также из сплавов системы платина-родий, обладающих по сравнению с чистой платиной повышенной прочностью и жаропрочностью – одно из направлений деятельности нашего предприятия. К таким изделиям относятся промышленные тигли и лабораторная посуда.Сварные тигли используются в различных отраслях промышленности, где требуется сочетание химической инертности в агрессивных средах и стойкости при высоких температурах, например для варки стекла, выращивания драгоценных камней и оптических кристаллов. Нашим предприятием выпускаются тигли цилиндрического и конического типа, с плоским или сферическим дном, с патрубком и/или ушками или без них. Возможен вариант изготовления тиглей в дисперсно-упрочненном состоянии (ДУ-исполнение), что обеспечивает изделиям дополнительную прочность и стойкость.ПлатинокерамикаПрорывом в поиске путей снижения стоимости и повышения эксплуатационного ресурса высокотемпературных контейнерных изделий из платины и её сплавов для стекловарения, выращивания монокристаллов и проведения других процессов с агрессивными средами является разработка нашими специалистами технологии изготовления принципиально нового класса композитных изделий платина + керамика.Платинокерамические изделия состоят из внутренней платиновой оболочки толщиной 0,3 - 0,6 мм и слоя напыленной на нее корундовой плазмокерамики толщиной 3 - 10 мм с великолепной адгезией. При использовании композитных изделий достигается снижение металлоёмкости по платине в 3 - 5 раз по сравнению с обычными платиновыми тиглями.Платиновая оболочка выполняет функции нагревателя при индукционном нагреве и защитного слоя при работе с агрессивной средой. Корундовая плазмокерамика является несущей, существенно подавляет процессы ползучести даже при температуре 1600°С. При этом уменьшаются потери на угар минимум на 50% и энергоемкость процесса до 30% по сравнению с эксплуатацией обычных платиновых тиглей.Платинокерамические изделия предназначены для эксплуатации в промышленных установках индукционного и резистивного нагрева. Термометрический контроль может осуществляться за счет вваренных в платиновую оболочку термопар с выводами через напыленную плазмокерамику.Техническая база нашего предприятия позволяет изготавливать композитные изделия платина + керамика различных форм и размеров - тигли, котлы, чашки, трубы и т.д., диаметром 50 - 350 мм и длиной 60 - 1200 мм. Все изделия изготавливаются в соответствии с нормативной документацией и по чертежам заказчика.И в заключении необходимо отметить еще одно важное преимущество этого нового класса изделий - легкость переработки лома и извлечения платины, которая ведется по стандартной технологии..png)

-

скрыть Изделия из платинированного титана (Ti-Pt)

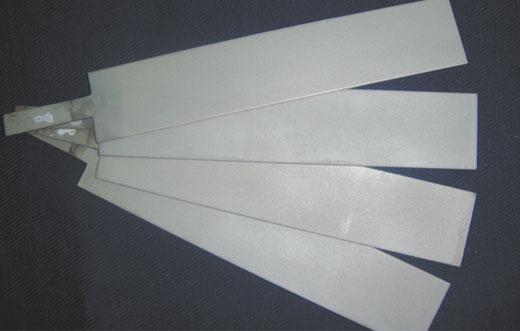

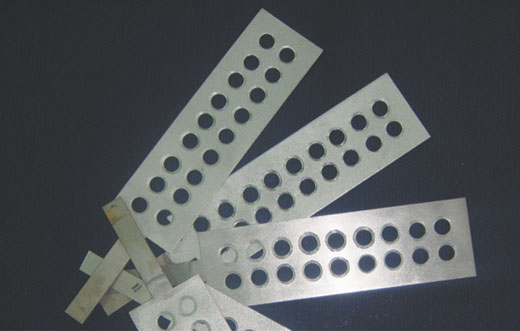

и из титана с… Изделия из платинированного титана (Ti-Pt)

и из титана с покрытием из смешанных оксидов (Ti-RuO2-IrO2)Изделия из платинированного титана (Ti-Pt)(Пластины, трубы, стержни, сетка, проволока, диски)Приемущества:- высокая механическая прочность и надёжность в эксплуатации;

- термическая и химическая устойчивость;

- небольшой удельный вес;

- экологическая чистота и долгий срок службы;

- возможность изготовления изделий достаточно сложной конфигурации.

Области применения:- нанесение гальванических покрытий Au, Rh, Pd , Cr;

- электроэкстракция золота из промышленных растворов;

- получение высокочистых солей методом электродиализа;

Изделия из титана с покрытием из смешанных оксидов (Ti-RuO2-IrO2 )(Пластины, трубы, стержни, сетка, проволока, диски)Приемущества:- высокая механическая прочность и надёжность в эксплуатации;

- химическая устойчивость;

- небольшой удельный вес;

- экологическая чистота;

Области применения:- получение гипохлоритов, хлоратов и перхлоратов щелочных металлов;

- электрохимическая защита наиболее ответственных конструкций Росатома от коррозии;

Пластинчатые аноды из платинированного титана/титана с покрытием из смешанных оксидов

Перфорированные аноды из платинированного титана/титана с покрытием из смешанных оксидов

-

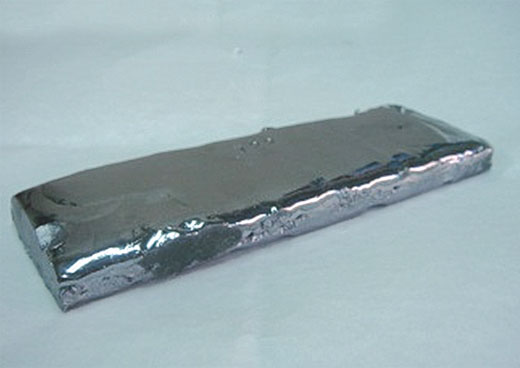

скрыть Изделия из тантала

Тантал, благодаря своим уникальным свойствам, находит широкое применение в различных областях: военной и химической промышленности, электротехнической и электровакуумной промышленности, металлургии, медицине, в космической технике, а также в ядерной энергетике.Предприятие предлагает широкий ассортимент полуфабрикатов и изделий из тантала:- Слитки чистотой не менее 99,95, полученные методом электронно-лучевого переплава (Рис.1);

- Танталовый прокат в виде полос, профилей, проволоки и фольги различных типоразмеров с гарантированными физико-химическими и механическими свойствами по ТУ 95 2789 – 2001 (лента и фольга) (Рис.2);

- Изделия цилиндрической, сферической и более сложных форм, полученные методами глубокой вытяжки, аргонно-дуговой сварки, листовой штамповки и фрезеровки: диски, крышки, экраны, тигли, корпуса, лабораторная посуда и другие (Рис.3 и Рис.4);

- Материалы для танталовых электролитических конденсаторов различных типов, отличающихся стабильностью и долговечностью при эксплуатации (Рис.5);

- Электроды из тантала с металлическими и оксидными покрытиями (Ta+Pd, Ta+Ru, Ta+RuO2) для электрохимических процессов.

Рис.1

Рис.1 Рис.2

Рис.2 Рис.3

Рис.3 Рис.4

Рис.4 Рис.5Высокое качество танталовой продукции гарантируется применением современных технически совершенных методов плавки, литья и термомеханической обработки.В условиях ЗАО «УРАЛИНТЕХ» проводится контроль качества танталового полуфабриката и изделий:

Рис.5Высокое качество танталовой продукции гарантируется применением современных технически совершенных методов плавки, литья и термомеханической обработки.В условиях ЗАО «УРАЛИНТЕХ» проводится контроль качества танталового полуфабриката и изделий:- химический анализ примесей (масс-спектральный метод) и газов;

- твердость по Виккерсу (твердомер Zwick/Roell ZHV 10);

- балл зерна (от 5 до 9) в соответствии с ГОСТ 21073.1 ;

- глубина лунки по Эриксену при проведении испытаний в соответствии с ГОСТ 10510-88 (испытательная машина Zwick/Roell Z010);

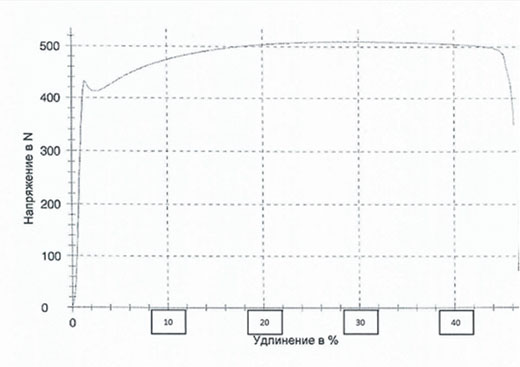

- прочностные характеристики и пластичность – испытание на растяжение (σ0,2, σв, δ) в соответствии с ГОСТ 1497 – 84 (испытательная машина Zwick/Roell Z010).

Твердомер Zwick/Roell ZHV 10 (слева) и Разрывная машина Zwick/Roell Z010 (справа)

Балл зерна (от 5 до 9)

Испытание на растяжение

-

скрыть Стандартные аффинированные металлы

Палладий и платина в слитках по ГОСТ 31291-2018

Золото в слитках по ГОСТ 28058-2015

Иридий в порошке по 12338-2020

Рутений в порошке по ГОСТ 12343-2019

Палладий в порошке по ГОСТ 31291-2018

Платина в порошке по ГОСТ 31290-2018

Родий в порошке по ГОСТ 12342-2015

Золото в гранулах по ТУ 24.41.20-033-72386442-2018

(химический состав по ГОСТ 28058-2015 и ГОСТ 6835-2002)

Серебро в гранулах По ТУ24.41.10-081-72386442-2018

(химический состав по ГОСТ 28595-2015 и ГОСТ 6836-2002)

-

скрыть Химические соединения металлов платиновой группы

Согласно постановлению Правительства РФ №827 от 17 октября 2009 года АО «УРАЛИНТЕХ» входит в список аффинажных предприятий России.Проводит аффинаж как первичного, так и вторичного сырья, содержащего драгметаллы, до металлической платины по ГОСТ Р 52245-2004, палладия по ГОСТ Р 52244-2004, золота по ГОСТ 28058, иридия по ГОСТ 12338, серебра по ГОСТ 28595.Возможно изготовление химических соединений по заявке Заказчика из платины, палладия, родия, рутения. Химические соединения могут быть изготовлены как из давальческого металла и отходов предоставленных Заказчиком, так и из собственного металла Изготовителя.Испытательная аналитическая лаборатория АО «УРАЛИНТЕХ» аккредитована на техническую компетентность для проведения работ по испытаниям в соответствии с областью аккредитации:- платина, палладий, золото, иридий, родий;

- соли драгоценных металлов (ПХВК, хлорид палладия, хлорид родия), сплавы на основе ДМ (платино-родиевые, палладий-золото-серебряные, золото- платина-палладий-индиевые, золото-платина-палладий-серебряные);

Химические соединения металлов платиновой группы применяются:

- для получения катализаторов в химической, нефтехимической, автомобильной промышленности;

- в фармацевтике;

- для получения гальванических покрытий на основе металлов платиновой группы;

- для получения нанопорошков на основе металлов платиновой группы.

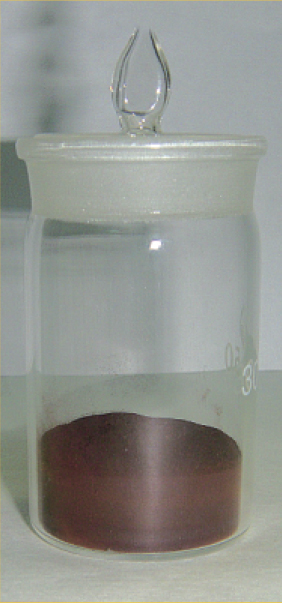

Химические соединения выпускаются в форме растворов, кристаллических порошков или кристаллогидратов.Примеры химических соединений, изготавливаемых АО «УРАЛИНТЕХ» приведены ниже.Платинохлористоводородная кислотаПлатинохлористоводородная кислота (ПХВК) выпускается по ТУ 2612-022-72386442-2011, содержание платины в составе ПХВК 37,5- 44,0% в кристаллическом порошке, в растворе 18,0 – 32,0%; содержание примесей согласно ТУ 2612-022-72386442-2011. По согласованию Заказчика с Изготовителем могут устанавливаться дополнительные требования к качеству ПХВК. Кристаллогидрат

Кристаллогидрат Раствор

Раствор Стеклянный реактор для растворения платиныПалладий (II) нитрат растворВыпускается по ТУ 2625-036-72386442-2015. Применяется в химической промышленности и в качестве активного компонента при производстве катализаторов.Физико-химические показатели

Стеклянный реактор для растворения платиныПалладий (II) нитрат растворВыпускается по ТУ 2625-036-72386442-2015. Применяется в химической промышленности и в качестве активного компонента при производстве катализаторов.Физико-химические показателиНаименование показателей Значение показателя Внешний вид Густоватая жидкость коричнего цвета Массовая доля палладия От 6,00 до 20,00 Массовая доля примесей по отношению к массовой доле палладия в растворе, не более: Платина, родий, иридий, рутений в сумме, не 0,0400 Массовая доля хлор-иона по отношению к массовой доле палладия в растворе, не более 0,10 Массовая доля свободной азотной кислоты От 10 до 15 Массовая доля нерастворимого осадка, не 0,010 Родий (III) нитрат растворВыпускается по ТУ 2625-076-72386442-2016. Применяется для изготовления катализаторов нейтрализации выхлопных газов, а также в качестве прекурсора нанесения родия (и других соединений родия) на поверхность носителя.Физико-химические показателиНаименование показателей Значение показателя Внешний вид Прозрачная жидкость красно-коричневого цвета Массовая доля родия, % 9±3 Массовая доля примесей по отношению к массовой доле родия, %, не более: Платина 0,020 Палладий 0,12 Иридий, кремний, алюминий 0,40 Медь, мышьяк 0,005 Железо 0,100 Серебро, золото, никель, олово, цинк, магний, хром, марганец, сурьма, висмут (сумма) 0,050 Массовая доля нитрат-ионов (No3) по отношению к родию, % 5,0 - 20,0 Массовая доля хлора по отношению к родию, % 0,400 Палладий (II) хлоридПалладий (II) хлорид выпускается по ТУ 2625-023-72386442-2011, содержание палладия в составе соли 59,2- 60,2% в кристаллическом порошке, в растворе 13,5 – 22,5%; содержание примесей согласно ТУ 2625-023-72386442-2011. По согласованию Заказчика с Изготовителем могут устанавливаться дополнительные требования к качеству соли. Хлорид кристалл

Хлорид кристалл РастворРутений (III) хлорид гидратВыпускается по ТУ 2625-074-72386442-2016 в виде кристаллического порошка, применяется для изготовления резисторов, анодов ОРТА и для синтеза различных соединений рутения, для нанесения покрытий на аноды.Физико-химические показатели

РастворРутений (III) хлорид гидратВыпускается по ТУ 2625-074-72386442-2016 в виде кристаллического порошка, применяется для изготовления резисторов, анодов ОРТА и для синтеза различных соединений рутения, для нанесения покрытий на аноды.Физико-химические показателиНаименование показателей Значение показателя Внешний вид Кристаллы черно-коричнего цвета Массовая доля рутения, % 38,0 - 42,5 Массовая доля примесей, %, не более: Золото, иридий, платина, палладий, родий, медь, железо, никель (каждого) 0,002 Серебро 0,001 Натрий 0,020 Кальций, магний (каждого) 0,003 Кремний 0,010 Рутений (IV) гидроксохлорид растворВыпускается по ТУ 2625-077-72386442-2016 в виде раствора в соляной кислоте (массовая доля рутения не менее 18%). Используется для изготовления нерастворимых титановых анодов и катализаторов для химической промышленности. Химическая формула Ru(OH)Cl3. Относительная молекулярная масса (по международным относительным атомным массам 2001 г.) – 224,44.Физико-химические показателиНаименование показателей Значение показателя Внешний вид Жидкость красно-коричневого цвета, хорошо смешивающаяся с водой и спиртом Массовая доля рутения, % 18,0 - 22,0 Массовая доля примесей, %, не более: Золото, серебро, иридий, платина, палладий, родий, медь, железо, никель, кремний (каждого) 0,002